堆料机控制系统的发展

1.单机手动控制阶段20世纪六七十年代的堆料机控制体系是由分离的继电器、接触器和多芯传统电缆等组成,组织的方位检测控制开关也处于发展的初期阶段,所选用的仅仅是具有简略功用的机械开关,其检测精度和防护等级等极低。操作人员在堆料机司机室室内,对单台设备进行现场独立操作,不能完成体系杂乱的联锁功用。

堆料机和地上控制中心之间的通讯功用由继电器的接点通过多芯传统电缆的衔接而完成;体系对设备的监督功用由传统的模仿仪表盘来完成。这样,传输体系主控室内的作业人员不了解现场设备的作业情况和设备的运转参数,控制室内也没有设备的报警信号及相关数据,信息的传递也是选用人工方法。在实际工业生产中,这样的体系不仅线路杂乱,体积巨大,自动化程度低,可操作性和稳定性都比较差,并且全部为手动操作。

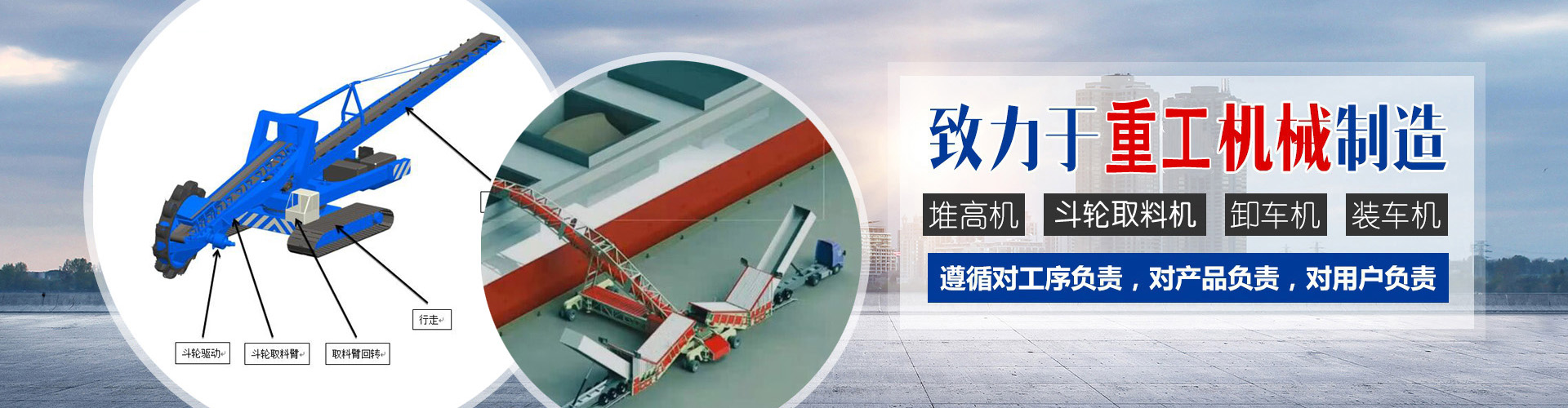

2.半自动控制阶段20世纪70年代后期,堆料机选用可编程控制(PLC)主从站技能与终端显示器的应用,大幅度减少了中心继电器及控制使用的电缆,机器的运转状态监测也得到了提高。在PLC控制体系中,用户编制的控制程序表达了生产过程的工艺要求,并事前存入PLC的用户程序存储器。

运转时按存储程序的内容逐条执行,以完成工艺流程要求的操作。但是,PLC毕竟是一种只能对生产工艺流程进行简略控制的电子设备,与其他设备只能进行简略的数据交换,难以完成杂乱的智能控制和大型办理,缺少良好人机交互。现存的堆料机控制体系为了安全和便利起见,大部分仍是选用了手动控制和PLC半自动控制相结合的方法。

3.自动控制阶段为了适应大型矿料、煤料、港口等高度自动化生产的要求,提高作业效率,确保体系的稳定性和连续性。自动控制指的是自动化、智能化,通讯和办理技能现代化。

自动控制是指堆料机完成无人控制,通过监控体系监督堆料机作业的状态。例如:堆料机堆矿粉的工艺操作控制,都应在特定的体系控制下完成自动控制。操作人员坐在控制室,可以通过电脑显示屏的画面切换,了解堆料机的各种参数、大车的方位、辅助体系等各部件、各体系的运转情况;设定堆料机的运转参数,并通过自动体系实时了解堆料机的运转状况和毛病原因,并且可以自动记录毛病的信息等。